|

Estás leyendo parte de la revista de Abril de 1965

|

Recomienda este artículo a un amigo

|

|

Un Juego de 12 Piezas Compone Este Torno Para Metalista |

| Por Howard Natter |

|

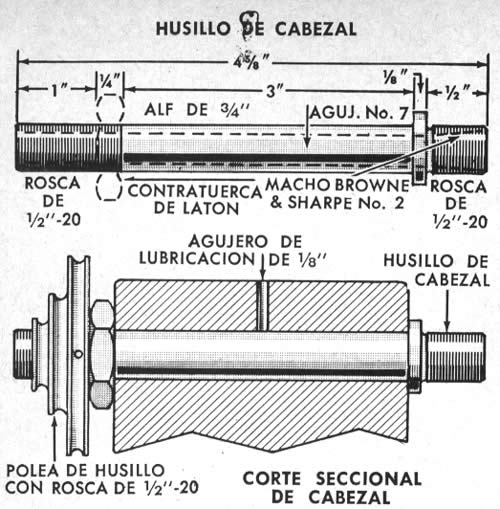

| El torno ha sido concebido para usarse con accesorios

de norma de bajo costo. El husillo, por ejemplo, tiene un tamaño

que permite usarlo con un mandril de taladro barato, así como mandriles

universales e independientes. El torno original funciona con el motor de

una máquina de coser que suministra la torsión suficiente

para cortar acero de herramienta. Son embargo, puede usarse cualquier motor

de 1/5 hp. El soporte de la polea loca es un brazo en L, de acero plano |

|

|

SE REQUIERE un torno para construir un torno. Por esa razón,

este pequeño torno para modelistas se utiliza en las clases de taller

de la Escuela Secundaria Stuyvesant de Nueva York para enseñar los

fundamentos básicos del torneado de metal. Cada muchacho construye

su propio torno, labrando las diferentes piezas vaciadas, así como

el resto de las piezas en un torno del taller de clases, a fin de aprender

los principios básicos de la construcción y el uso de dicha

máquina.

Para el que tenga un torno en su taller, constituye un interesante trabajo

que puede él aprovechar para construir modelos. Para el muchacho

que está tomando un curso de taller en la escuela, resulta una excelente

tarea. El juego de 12 piezas vaciadas de hierro gris puede obtenerse en

los Estados Unidos por una suma relativamente baja.

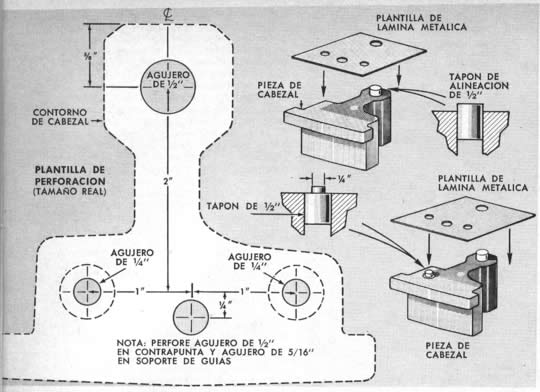

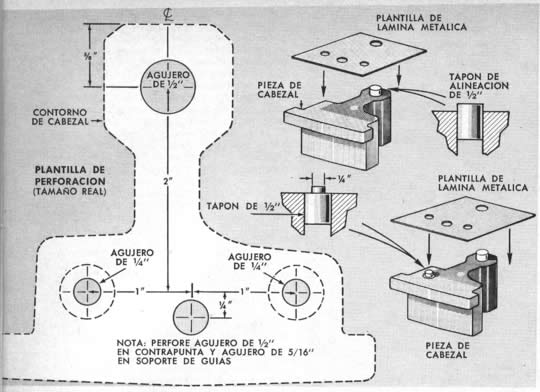

El primer paso es construir una plantilla maestra de perforación

de acero plano. Se utiliza esta plantilla para marcar la posición

de los agujeros en el cabezal, la contrapunta, los soportes de las guías

y el carro, de manera que queden espaciados idénticamente en las

cuatro piezas vaciadas. |

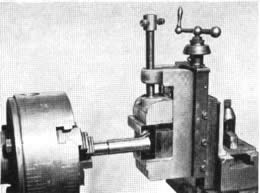

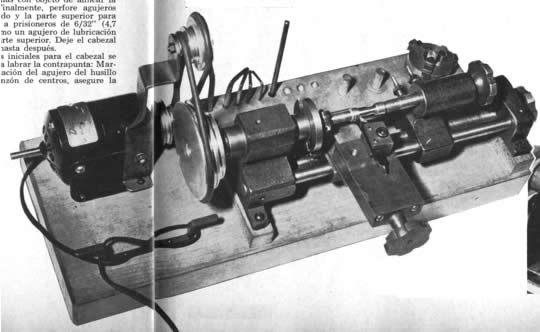

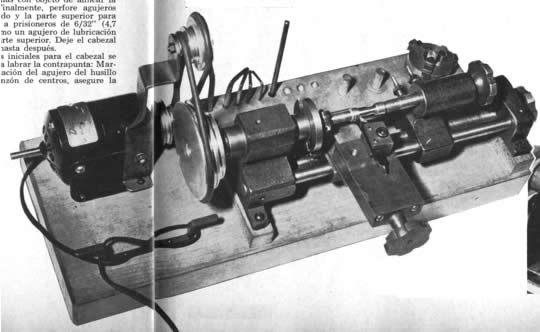

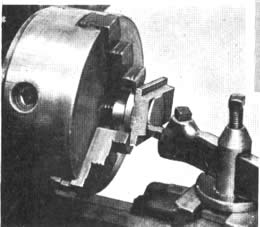

| He aquí uno de los 300 tornos construídos

por estudiantes, con el fin de aprender los principios básicos de

la hechura y el empleo de esa máquina para elaborar metales |

| En el dibujo de tamaño completo para la plantilla,

el contorno de líneas de rayas del cabezal sólo sirve para

mostrar la posición de los agujeros en relación con las piezas

-su plantilla, claro está, puede tener forma cuadrada. Comience marcando

el agujero para el husillo en la pieza del cabezal, empleando para ello

un punzón, después de lo cual la pieza se monta en el mandril

de cuatro quijadas. Rectifique el extremo con dos cortes, quitando la costra

con uno y efectuando luego un corte final ligero de 1/32" (6,79 mm).

A continuación, con la pieza todavía fijada en el mandril

perfore el agujero para el husillo a un diámetro de 15/32" (11,9

mm) , comenzando con una broca para centros, y utilizando luego sucesivamente

brocas de 1/4, 3/8, 7/16 y 15/32" (6,3 11,1 y 11,9 mm). Termine escariando

el agujero a 1f2" (1,27 cm). |

Invierta la pieza vaciada en el mandril de cuatro quijadas

y utilice cuñas o un trozo de varilla para brocas en el agujero del

husillo, con objeto de escuadrar la pieza vaciada. Rectifique el extremo

burdo, tal como antes, recortando a 1/32" (0,79 mm) debajo de la costra.

Quite la pieza vaciada del mandril y utilice la plantilla para marcar la

posición de uno de los agujeros de las guías. Se hace esto

insertando un tapón de localización en el agujero para el

husillo en la pieza y colocando encima la plantilla. Con ésta colocada

en posición y la pieza vaciada asegurada a la mesa de un taladro

de banco, perfore un agujero piloto de 1/4 " (6,3 mm) totalmente a

través. Luego quite la plantilla y agrande el agujero con brocas

gradualmente más grandes, terminando con una broca o escariador de

1/2" (1,27 cm). Asegúrese de que este agujero quede paralelo

con el agujero del husillo, comprobando primero si la mesa del taladro de

banco se encuentra a escuadra.

Para perforar el segundo agujero para las guías, repita los pasos

anteriores, utilizando un tapón de localización provisto de

un rebajo en el primer agujero para las guías con objeto de alinear

la plantilla. Finalmente, perfore agujeros desde el lado y la parte superior

para dar cabida a prisioneros de 6/32" (4,7 cm) , así como un

agujero de lubricación desde la parte superior. Deje el cabezal aun

lado hasta después.

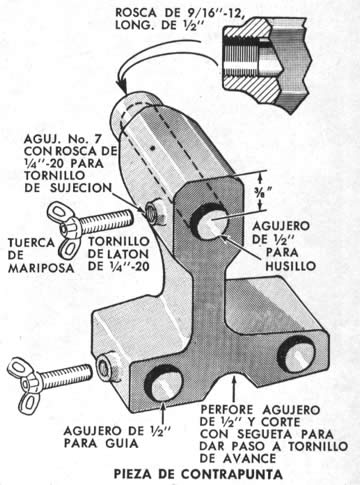

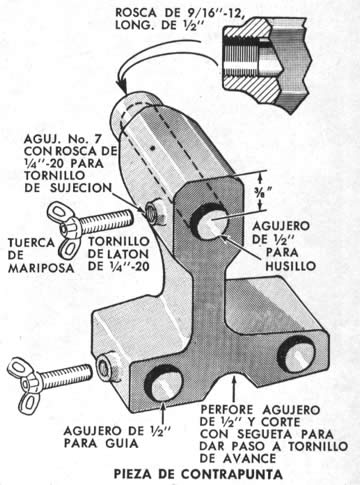

Los pasos iniciales para el cabezal se repiten para labrar la contrapunta:

Marque la ubicación del agujero del husillo con un. punzón

de centros, asegure la pieza en el mandril, recorte el extremo plano de

la pieza y perfore el agujero de 1/2" (1,27 cm) para el husillo. Invierta

la pieza en el mandril, teniendo cuidado de que el agujero del husillo quede

alineado perfectamente, y rosque el agujero con un macho de 9/16-12 a una

profundidad de 1/2" (1,27 cm). Luego recorte el extremo de la pieza.

A continuación, atornille el buje de la contrapunta apretadamente

contra el hombro, perfore aun diámetro 3/8" (9,5 mm) y recorte

el buje a 1/4" (6,3 mm) del hombro. |

|

|

|

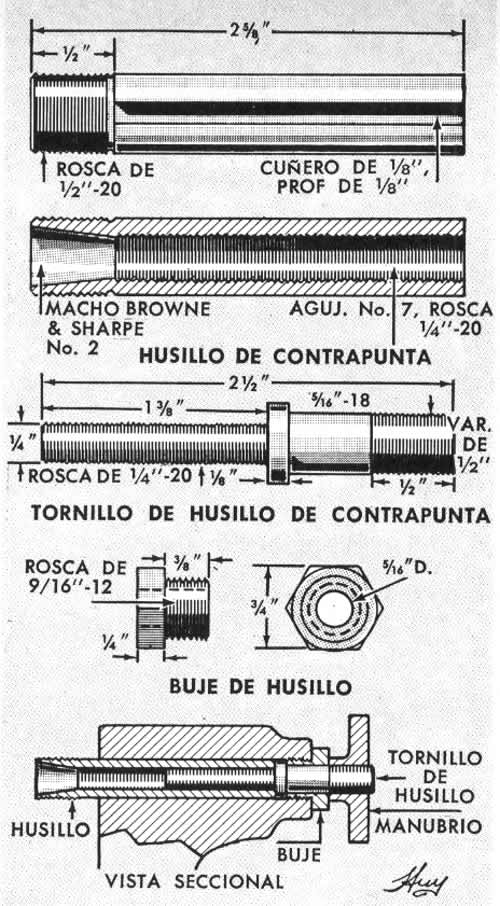

Para construir este buje del husillo de la contrapunta, monte material

hexagonal en un mandril de tres quijadas y tornéelo a un diámetro

exterior de 3/4 (1,9 cm), por una distancia de 3/8" (9,5 mm) .Tornee

un rebajo con una profundidad de 1/32" (0,79" mm) y un ancho de

3/32" (2,3 mm) en el hombro y corte una rosca de 9/16-12 en el diámetro

exterior. Finalmente recorte el material para producir un buje de 11/16"

(17,4 mm) de largo.

Quite la pieza del mandril y perfore los agujeros para las guías

tal como antes, primero uno y luego el otro. Para ello se invierte la plantilla

de perforación y los agujeros se perforan desde el lado trasero de

dicha plantilla. Al igual que con la contrapunta, es importante que el agujero

del husillo quede paralelo con el husillo del taladro.

El agujero de claro del tornillo de avance en la parte inferior de la pieza

vaciada se forma, marcando su ubicación con la plantilla y perforando

un agujero de 1/2" (1,27 cm) totalmente a través, después

de lo cual se le da forma de V a dicho agujero con una segueta. La contrapunta

se termina perforando agujeros No.7 para prisioneros de sujeción

y cortándoles roscas de 1/4-20.

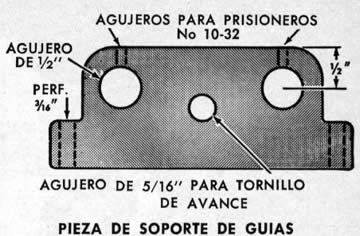

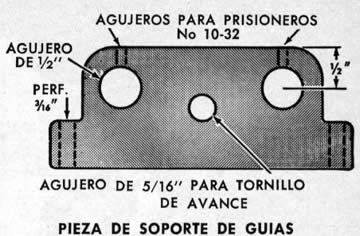

La pieza de soporte para las dos guías de varilla para brocas de

1/2 x 12" (1,27 x 30,4 cm) se recorta en cada lado, montando dicha

pieza en un mandril de cuatro quijadas y quitándole la costra, tal

como antes. Luego, con el trabajo asegurado de manera que las quijadas queden

apoyadas contra las superficies labradas, se recorta la: parte inferior

de la pieza. A continuación, utilizando una vez más la plantilla

de perforación, efectúe una marca con un punzón de

centros, perfore uno de los agujeros para las guías, siguiendo los

pasos mencionados antes, y luego perfore el otro agujero. Después,

marque con un punzón la ubicación del agujero del tornillo

de avance y perfore éste; termine la construcción del soporte;

perforando y roscando los agujeros para los prisioneros en la parte superior

y perforando los agujeros en los hombros. |

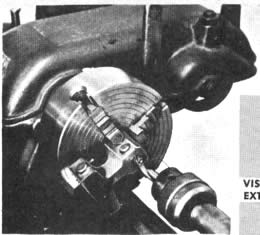

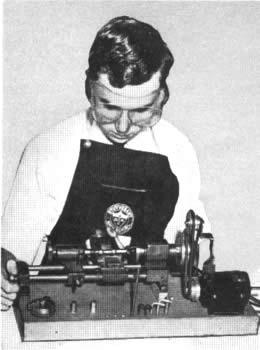

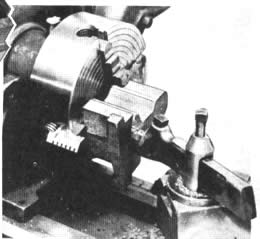

| Quitando la costra de la pieza para el cabezal, que está

sujeta en un mandril de cuatro quijadas. Luego, la pieza se invierte para

labrar el lado opuesto |

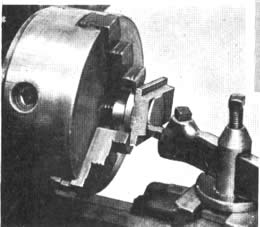

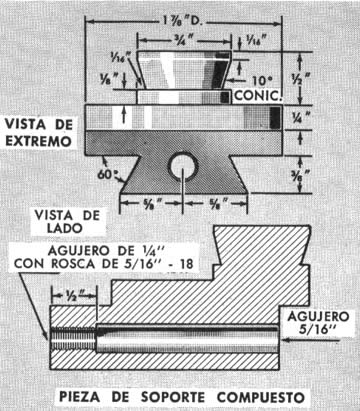

Luego viene el soporte compuesto. Primero coloque la pieza

en el mandril y recorte el fondo, luego inviértala y recorte la parte

superior de la maza de diámetro grande. Desplace la pieza en el mandril

de manera que la maza grande quede centrada y tornéela aun diámetro

de 1 7/8" (4,76 cm). Luego marque el centro de la maza giratoria más

pequeña con un punzón de centros y de nuevo desplace la pieza

para centrar la marca y hacer que el hombro quede paralelo con la superficie

del mandril de cuatro quijadas. Después de hacer esto, tornee la

maza giratoria a un diámetro de 3/4" (1,9 cm), y labre la maza

de 1 7/8" (4,76 cm) a una altura final de 1/4" (6,3 mm) con un

margen de error de sólo más o menos 0,010" (0,254 mm).

La maza giratoria tiene una altura final de 1/2" (1,27 cm).

En la maza, corte una conicidad de 10 grados por una distancia de 5/16"

(7,9 mm). Esto dejará un hombro de 1/16" x 1/8" (1,58 x

3,17 mm) en la base. Rectifique las otras superficies de la pieza vaciada,

asegurando las quijadas del mandril contra las superficies labradas. Finalmente,

monte el trabajo de manera que las quijadas sujeten la maza de 1 7/8"

(4,76 cm) para que pueda usted labrar el fondo aun espesor final de 1/2"

(1,27 cm).

Ahora trace y marque colas de milano en el extremo a escuadra de la pieza

vaciada y asegure ésta en el tornillo de un accesorio de fresadura

montado en el avance transversal del torno. Con una barra perforadora asegurada

en el cabezal y provista de una broca esmerilada para cortar colas de milano

de 60 grados, haga funcionar el torno a baja velocidad y corte un lado de

la cola de milano. De ser posible, atraviese la costra de un solo corte,

ya que esto mantendrá la broca afilada durante más tiempo.

Avance Con lentitud, con el carro asegurado, y apriete la corredera de ajuste

para limitar los contragolpes. Si no hay un ajuste suficiente en el tornillo

del accesorio de fresadura para poder alzar el trabajo ala altura adecuada

para cortar el segundo lado de la cola de milano sin alterar el conjunto,

al invertir la pieza vaciada en el tornillo deberá usted tener cuidado

de conservar una alineación perfecta; los lados de la cola de milano

deben quedar perfectamente paralelos. Termine la construcción del

soporte compuesto, marcando la posición del agujero para el tornillo

de avance de la corredera transversal y luego perforando dicho agujero.

Perfore totalmente a través con una broca de l/4" (6,3 mm) y

luego termine con una broca de 5/16" (7,9 mm) , deteniendo la broca

a 1/2" (1,27 cm) del extremo opuesto del agujero. La porción

restante del agujero inicial de 1/4" (6,3 mm) se rosca a 5/16-18.

|

|

|

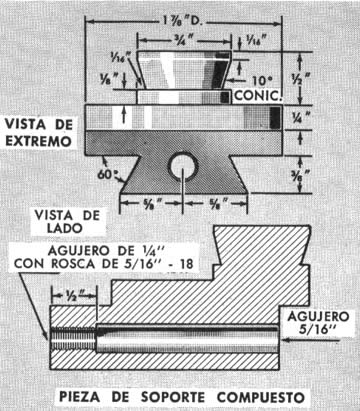

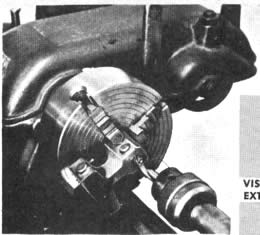

| Una vez rectificado el extremo de la contrapunta, se marca

el sitio del agujero para el husillo. Acto seguido, el agujero se perfora

con brocas cada vez mayores, fijadas en el mandril de la contrapunta |

|

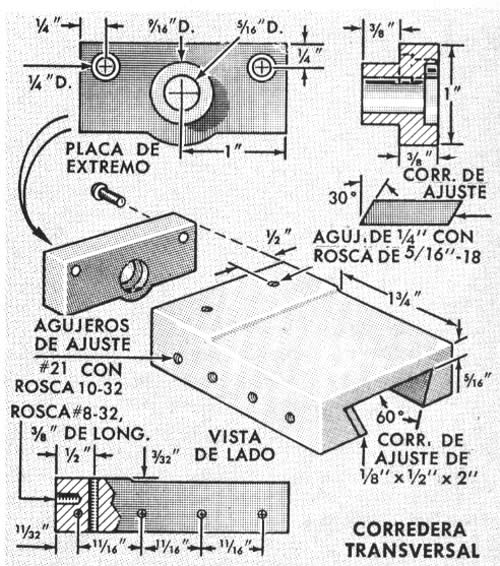

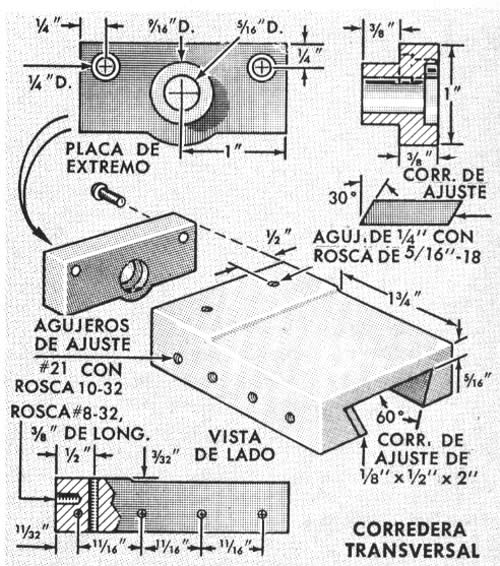

Primero

se labran las seis caras de la corredera transversal. Luego se marca la

cola de milano correspondiente para el soporte compuesto en un extremo de

la pieza vaciada, y se corta tal como antes con una fresa perfilada simple.

Después de hacer esto, quite el trabajo, marque, perfore y rosque

los cuatro agujeros a lo largo de un lado para los tornillos de ajuste de

1a corredera de ajuste. Luego marque, punzone, perfore y rosque los agujeros

de 1/4" (6,3 mm) para el portaherramientas. Deje a un lado la corredera

transversal y luego labre la placa de extremo. Marque el centro de la maza

y asegure la pieza en el mandril para tornear la maza y el hombro al tamaño

indicado. Después de esto, cambie a un mandril de tres quijadas para

sujetar la maza labrada con objeto de rectificar el dorso de la placa de

extremo, a fin de que quede paralelo con el frente. Primero

se labran las seis caras de la corredera transversal. Luego se marca la

cola de milano correspondiente para el soporte compuesto en un extremo de

la pieza vaciada, y se corta tal como antes con una fresa perfilada simple.

Después de hacer esto, quite el trabajo, marque, perfore y rosque

los cuatro agujeros a lo largo de un lado para los tornillos de ajuste de

1a corredera de ajuste. Luego marque, punzone, perfore y rosque los agujeros

de 1/4" (6,3 mm) para el portaherramientas. Deje a un lado la corredera

transversal y luego labre la placa de extremo. Marque el centro de la maza

y asegure la pieza en el mandril para tornear la maza y el hombro al tamaño

indicado. Después de esto, cambie a un mandril de tres quijadas para

sujetar la maza labrada con objeto de rectificar el dorso de la placa de

extremo, a fin de que quede paralelo con el frente.

Perfore un agujero de 5/16" (7,9 mm) , concéntrico con la maza,

utilizando primero una broca de 1/4" (6,3 mm) y luego abocardándolo

a una profundidad de 1/8" (3,17 mm) con una broca de 9/16" (14,2

mm). Después de perforar los agujeros de 1/4" (6,3 mm) en la

placa de extremo, utilice esta última como guía para perforar

los agujeros N o. 7 correspondientes a la corredera transversal en sí.

Note que los agujeros de l/4" en la placa de extremo se abocardan a

1/8" para dar cabida a las cabezas de los tornillos. A continuación,

con la placa de extremo fijada a la corredera transversal, monte el conjunto

en el accesorio de fresadura del torno y rebaje 3/32" (2,38 mm) de

la parte superior de la pieza con una fresa perfilada simple o una fresa

escariadora. Los bordes de la placa de extremo se liman hasta quedar lisos. |

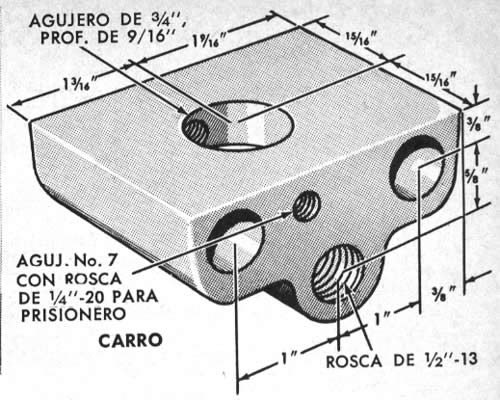

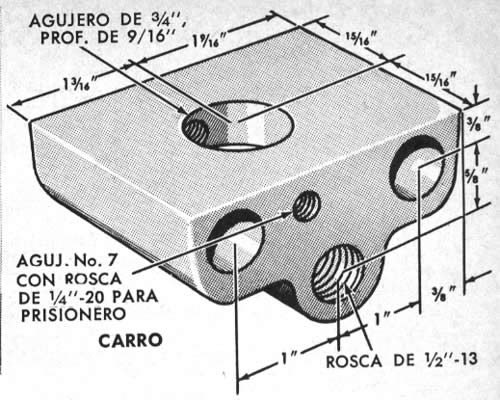

Sigamos ahora con el carro: Primero marque la ubicación

del agujero del cojinete del soporte compuesto y asegure la pieza vaciada

en un mandril de cuatro quijadas, de manera que la marca quede centrada.

Recorte la superficie superior a 1/16" (1,58 mm) por debajo de la costra.

Luego, con la pieza todavía en el mandril, perfore un agujero de

3/4" (1,9 cm) con una profundidad de 9/16" (14,3 mm), que corresponda

con la maza giratoria. Debe tener un ajuste deslizante apretado. Luego rectifique

un extremo de la pieza de manera que quede a escuadra con la superficie

superior, invierta la pieza y recorte el extremo opuesto para que quede

paralelo con el primero. Quite la pieza del mandril y marque la posición

de uno de los agujeros de las guías con la plantilla. Perfore dicho

agujero tal como antes y luego perfore el segundo agujero. Utilice tapones

de localización en los agujeros de las guías, colóqueles

encima la plantilla y perfore un agujero piloto de 1/4" (6,3 mm) para

el tomillo de avance. Agrande el agujero piloto a 7/16" (11,1 cm) y

luego rósquelo con un macho de 1/2-13. Termine perforando y roscando

los agujeros para los prisioneros.

Para construir el tornillo de avance de 8 1/2 " (21,6 cm) , utilice

un perro y un plato de tomo con objeto de montar el material entre puntas.

Rosque la varilla por una distancia de 7" (17,8 cm) de la manera usual

o utilizando un dado ajustable que se encuentre bien lubricado. Quite el

trabajo e inviértalo entre las puntas, empleando dos contratuercas

de 1/2-13 en la porción roscada para que sirvan como mando y para

proteger la rosca. Tornee la porción restante de 1 1/2" (3,81

cm) a un diámetro exterior de 5/16" (7,9 mm) y rosque el extremo

por una distancia de 1/2" (1,27 cm) con un macho de 5-16/18 para montar

un manubrio. |

|

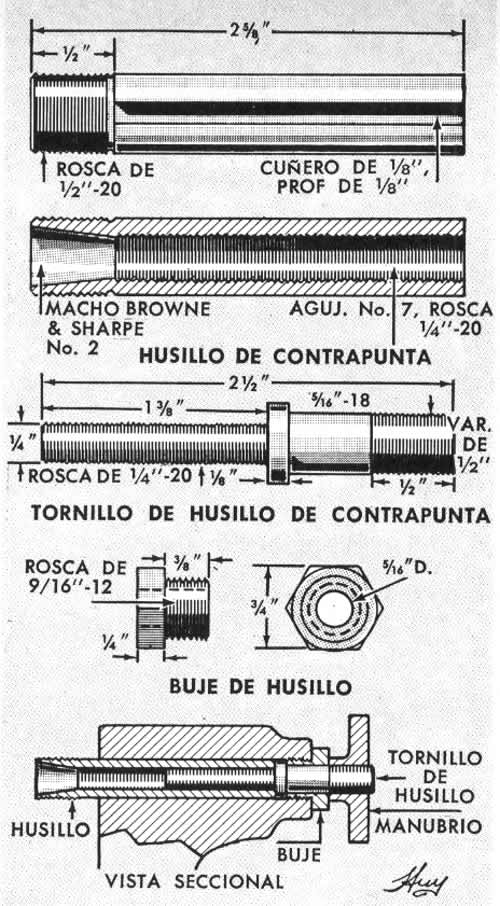

Para tornear el tornillo del husillo de la contrapunta, perfore

el centro de ambos extremos de una varilla para brocas de 1/2" (1,27

cm) con un largo de 2 1/2" (6,35 cm). Monte la varilla entre las puntas

del torno y tornéela a un diámetro exterior de 1/4" (6,3

mm) por una distancia de 1 3/8" (3,49 cm) , y luego córtele

una rosca de 1/4-20. Tal como se hizo con el tornillo de avance, coloque

tuercas en la rosca, invierta el trabajo y tornee el resto del husillo a

un diámetro exterior de 5/16" (7,9 mm) , dejando un hombro de

1/8" (3,17 mm) con un diámetro exterior de 1/2" (1,27 cm).

Aterraje el extremo por 1/2" para que se adapte a un agujero roscado

de 5/16-18 en el manubrio. |

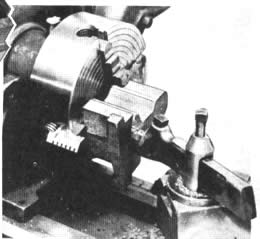

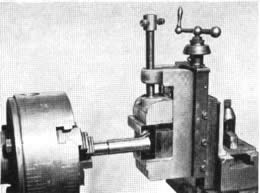

| He aquí el arreglo para cortar la guía de cola

de milano en el cursor transversal. Se usa una fresa perfilada simple montada

en el mandril |

|

|

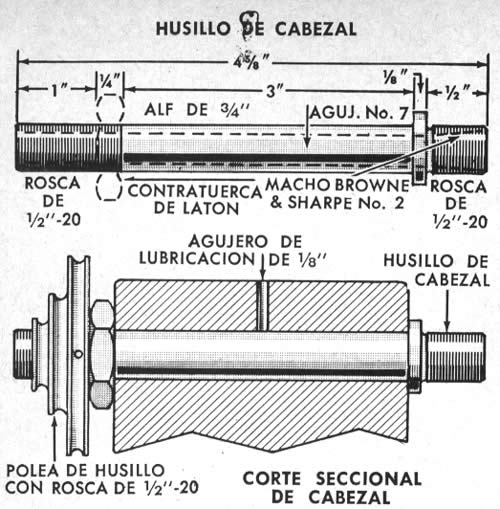

Torneado de Husillo de Contrapunta

El husillo de la contrapunta se hace perforando por el centro de ambos extremos

de una pieza de acero laminado en frío o de acero de herramienta

endurecido en aceite con un diámetro de 3/4" (1,9 cm), y montando

dicha pieza entre las puntas del torno. Tornéela a un diámetro

de exterior de 1/2" (1,27 cm) por una distancia de 3" (7,6 cm)

para que ajuste en el agujero del husillo del cabezal con facilidad, pero

sin juego alguno. Rosque el extremo a una distancia de 1" (2,54 cm)

con un macho de 1/2-20. Quite el trabajo y atornille una tuerca hexagonal

de latón contra el hombro de la rosca hasta quedar ajustada, aunque

no demasiado apretada. Vuelva a montar la pieza y rectifique los dos lados

de la tuerca aun espesor de 1/4" (6,3 mm). La tuerca sirve como arandela

de empuje y se utiliza para eliminar el juego longitudinal del husillo.

Quite el trabajo y atornille una segunda tuerca contra la primera, de manera

que el perro del torno no cause daño a la rosca, y vuelva a montar

dicho trabajo entre las puntas del torno, pero en posición invertida.

Rebaje el extremo aun diámetro exterior de 1/2" (1,27 cm) por

una distancia de 1/2", dejando un hombro de 1/8" (3,17 mm) .Corte

un rebajo de 1/32" (0,79 mm) en posición adyacente al hombro,

tal como antes, y rosque el extremo con un macho de 1/2-20. Luego, quite

las tuercas del husillo y monte éste en un mandril de tres quijadas,

protegiendo las roscas con cuñas de metal blando. Perfore un agujero

No.7 totalmente a través del husillo, comenzando con una broca pequeña.

Se corta una conicidad Browne and Sharpe No.2 en el extremo del husillo,

en el torno mismo, al terminarse el armado. Esto asegura exactitud y concentricidad.

El husillo de la contrapunta se hace de manera similar, con material del

mismo tipo y tamaño. Note usted que la longitud del husillo en el

dibujo es su longitud final. Sin embargo, para poder montar el husillo en

el cabezal con objeto de cortar la conicidad interior, debe medir por lo

menos 1" (2,54 cm) más que su longitud final, a fin de que pueda

roscarse en ambos extremos, al igual que el husillo del cabezal. Tal como

con el husillo del cabezal, se deja la conicidad Browne and Sharpe No.2

para después, cuando se forma ésta insertando el husillo en

el cabezal del torno terminado. Llegado este momento, el extremo opuesto

se bisela y el agujero No.7 se rosca con un macho de 14-20 hasta llegar

ala conicidad. El último paso consiste en montar el husillo y el

accesorio de fresadura y, empleando una fresa de 1/8" (3,17 mm) o una

broca modificada, corte una ranura longitudinal de 1/8" de profundidad

hasta el hombro. Nota: Si utiliza acero endurecido en aceite para los husillos

del cabezal y de la contrapunta, endurézcalo, templándolo

a un color rojizo claro.

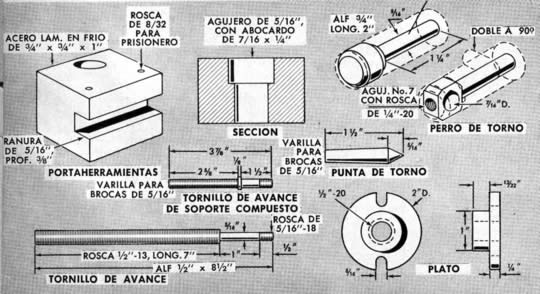

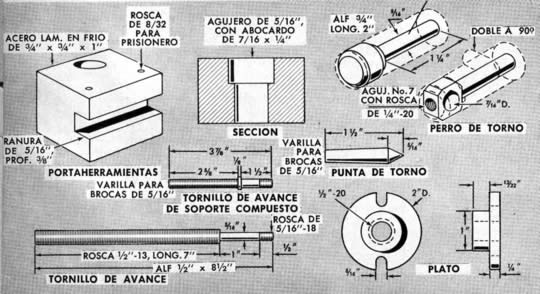

Tornillo de Avance del Soporte Compuesto

El tornillo de avance del soporte compuesto consiste en un trozo de varilla

para brocas de 1/2" (1,27 cm), con un largo de 3 7/8" (9,84 cm).

Perfore ambos extremos por el centro, monte la varilla entre las puntas

del torno y tornéela a un diámetro exterior de 5/16"

(7,9 mm) por una distancia de 2 5/8 (6,67 cm). Luego corte una rosca de

5/16-18, utilizando una terraza o un dado. Atornille dos tuercas en la porción

roscada, invierta la pieza entre las puntas del torno y tornéela

a un diámetro exterior de 5/16" (7,9 mm), dejando un hombro

de 1/8" (3,17 mm). Termine roscando el extremo con un macho de 5/16-18

por una distancia de l/2" (1,27 cm).

Las dos puntas del torno se tornean de piezas de varilla para brocas de

5/16" (7,9 mm), aseguradas en un mandril de tres quijadas. Disponga

el soporte compuesto del torno para cortar una conicidad de 1/12 grado (1/2"

por pie) y ahuse la varilla una distancia de 1" (2,54 cm) , desde un

punto a 5/16" (7,9 mm) del extremo. Recorte las puntas por el extremo

de la conicidad y tornéelas después.

Para el portaherramientas se necesita un trozo de acero de 3/4" (1,9

cm) por lado con un largo de 1" (2,54 cm) .Recorte los extremos en

un mandril de cuatro quijadas; luego, con el trabajo montado en un accesorio

de fresadura, corte una ranura de 5/16" (7,93 mm) de ancho y 1/4"

(6,3 mm) de profundidad con una fresadora de 1/4". Trace, punzone,

perfore y rosque agujeros para prisioneros de 8/32" (6,3 mm) y termine

perforando agujeros de 5/16" (7,9 mm) para el tornillo de sujeción,

el cual se abocarda con una broca de 7/16" (11,1 mm) a una profundidad

de 1/4" (6,3 mm). |

|

|

|

Se Requieren Tres Manubrios

Todas las piezas para los manubrios se labran de manera igual en un mandril

de tres quijadas. Tornee las mazas a 9/16" (14,2 mm) y rectifique los

extremos y los hombros. Perfore un agujero central de 1/4" (6,3 mm)

en cada una y corte una rosca total de 5/16-8 en dichos agujeros. Invierta

el trabajo en el mandril para labrar los diámetros exteriores y la

cara. Finalmente, perfore y rosque agujeros para prisioneros de 8/32"

(6,3 mm). En el caso particular del manubrio del tornillo de avance, puede

usted añadir un asidero de tipo de palanca para facilitar los giros

de aquél durante cortes largos.

Las ranuras para correas redondas en la polea del husillo de tres escalones

se cortan con una herramienta de nariz redonda, provista de un radio de

1/8" (3,17 mm). Primero coloque la pieza en un mandril de tres quijadas

y rectifique el extremo. Luego perfórele un agujero central con una

broca de 7/16" (11,1 mm) y rosque; dicho agujero a 1/2-20. A continuación,

monte el trabajo en un eje roscado (puede usarse un perno), tomee la segunda

cara y el diámetro exterior de los escalones de la polea, y luego

tornee las ranuras para las correas.

Se necesitarán dos poleas adicionales con tres escalones para el

motor y la polea loca, a fin de aumentar el número de velocidades

que se pueden escoger. Haga las poleas de material redondo de 1 1/2"

ó 2" (3,81 ó 5,08 cm) (acero, aluminio o latón)

y corte los tres escalones, dejando un espacio de 3/8 a 5/8" (9,5 a

15,8 cm) entre cada uno de ellos. Perfore un agujero No.7 en la ranura del

escalón central para dar cabida aun prisionero.

El soporte compuesto debe contar con una corredera de ajuste para eliminar

el juego en la cola de milano. Se trata de una tira de acero plano de 1/8"

(3,17 mm) con un largo de 2" (5,08 cm), la cual se lima a un ángulo

de 20 grados a lo largo de sus dos bordes para adaptarse a un lado de la

cola de milano. Marque la posición de los cuatro tornillos de ajuste

en la corredera de ajuste y perfórelos a una profundidad de 1/16"

(1,58 mm). Los agujeros con forma de hoyuelos que se forman evitan que la

corredera se desplace.

Los tornillos para asegurar la contrapunta a las guías, así

como el husillo a la contrapunta, se hacen de tornillos de latón

de 1/4-20 x 1", con las cabezas recortadas. Las tuercas mariposa se

aplastan contra estos extremos de los tornillos después de tornear

una espiga de 1/8" x 3/8" (3,17 x 9,5 mm) en un extremo.

Pieza para el Plato

El juego incluye una pieza para que usted mismo construya el plato de su

torno. Comience perforando un agujero en el centro y cortándole una

rosca de 1/2-20. Luego monte el trabajo en un eje roscado y tornee la pieza

a las dimensiones que se indican. Las dos ranuras se cortan en los bordes,

perforando agujeros de 5/16" (7,9 mm) y luego cortando con una segueta

desde el borde.

Para construir un perro de torno compañero que se adapte al plato

del torno, perfore el centro de los dos extremos de una varilla redonda

de 3/4" (1,9 cm) de diámetro y un largo de 2" {5,08 cm)

y luego tornee un diámetro exterior de 5/16" (7,9 mm) por una

distancia de l 1/4" (3,18 cm). Invierta el trabajo entre las puntas

y tornee biseles en la porción con diámetro exterior de3/4"

(1,9 cm) de la pieza. Después de formar dos superficies planas en

lados opuestos de la maza biselada con una segueta o una lima, perfore un

agujero de 7/16" (11,1 cm) a través de la maza y lime una esquina

cuadrada en un lado del agujero, tal como se detalla. Luego perfore y rosque

un agujero en el extremo para dar cabida a un prisionero de 1/4-20. Termine

el perro colocando el extremo de la pieza en un tornillo y doblándolo

a 90 grados para adaptarlo a las ranuras del plato del torno.

Ahora puede usted armar las piezas entre sí. Inserte las guías

de varilla para brocas en el cabezal y asegúrelas con prisioneros.

Deslice el carro sobre las guías y coloque el soporte sobre los extremos.

Si el carro se halla apretado y es difícil de mover, quítelo

y agrande el agujero trasero para las guías con un escariador expansor,

hasta que el carro se deslice sin atascarse. Cuando se encuentre satisfecho,

quite el soporte de las guías y coloque la contrapunta. Si no se

desliza con facilidad, haga lo mismo con el agujero trasero para las guías

que lleva dicha contrapunta.

Ahora quite el soporte de las guías para poder insertar el tornillo

de avance en el carro, vuelva a instalar el soporte y añada el manubrio

al extremo del tornillo de avance. Monte el conjunto en una base de madera

dura, introduciendo tornillos para madera por agujeros en bloques espaciadores

de 3/4". Note que el soporte de las guías se debe montar en

el extremo mismo de la tabla a fin de que haya espacio para darle vuelta

al manubrio con facilidad. No "tuerza" el conjunto al asegurarlo;

en caso de ocurrir esto, utilice cuñas para nivelarlo. Arme el soporte

compuesto y la corredera transversal con la corredera de ajuste colocada,

y luego añada el portaherramientas.

Ahora, con el motor conectado por correas a la polea loca y de allí

a la polea del husillo, inserte el husillo de la contrapunta en el cabezal

para cortar la Conicidad Browne and Sharpe No.2. Se hace esto apretando

la tuerca (tomada del husillo del cabezal) contra el hombro roscado, introduciendo

el husillo por el cabezal y atornillándolo en la polea de tres escalones.

Vierta aceite en el agujero de lubricación y permita que el motor

funcione durante unos cuantos minutos. Esmerile una broca de 1/4" (6,3

mm) de largo que pueda introducirse en el husillo por una distancia de 1"

(2,54 cm) y asegúrela al portaherramientas. Ajuste el soporte compuesto

para cortar una conicidad de 1/2" por pie, la cual se forma con una

serie de cortes ligeros. El diámetro final en el comienzo de la conicidad

debe ser de 0,300" (7,62 mm) , más o menos 0,020" (0,508

mm).

Ahora quite el husillo de la contrapunta y acórtelo a 2 5/8"

(6,67 mm). Repita los pasos para ahusar el husillo del cabezal. Sin embargo,

note que aquí no hay ninguna porción roscada adicional que

recortar.

Tornee los extremos de 60 grados en las puntas del cabezal y la contrapunta,

desplazando el soporte compuesto más allá del centro, con

objeto de hacer avanzar correctamente la broca contra el trabajo. Finalmente,

monte el plato del torno en el husillo y compruebe la alineación

del soporte compuesto. Al alinearse correctamente, trace una marca indicadora

en la maza de 1 7/8" (4,76 cm). Es necesario notar y marcar otros ángulos

importantes en la maza al mismo tiempo. Su torno se encuentra ahora terminado. |

Fuente: Revista Mecánica Popular - Volumen 36 -

Abril 1965 - Número 4

|

|

|

Primero

se labran las seis caras de la corredera transversal. Luego se marca la

cola de milano correspondiente para el soporte compuesto en un extremo de

la pieza vaciada, y se corta tal como antes con una fresa perfilada simple.

Después de hacer esto, quite el trabajo, marque, perfore y rosque

los cuatro agujeros a lo largo de un lado para los tornillos de ajuste de

1a corredera de ajuste. Luego marque, punzone, perfore y rosque los agujeros

de 1/4" (6,3 mm) para el portaherramientas. Deje a un lado la corredera

transversal y luego labre la placa de extremo. Marque el centro de la maza

y asegure la pieza en el mandril para tornear la maza y el hombro al tamaño

indicado. Después de esto, cambie a un mandril de tres quijadas para

sujetar la maza labrada con objeto de rectificar el dorso de la placa de

extremo, a fin de que quede paralelo con el frente.

Primero

se labran las seis caras de la corredera transversal. Luego se marca la

cola de milano correspondiente para el soporte compuesto en un extremo de

la pieza vaciada, y se corta tal como antes con una fresa perfilada simple.

Después de hacer esto, quite el trabajo, marque, perfore y rosque

los cuatro agujeros a lo largo de un lado para los tornillos de ajuste de

1a corredera de ajuste. Luego marque, punzone, perfore y rosque los agujeros

de 1/4" (6,3 mm) para el portaherramientas. Deje a un lado la corredera

transversal y luego labre la placa de extremo. Marque el centro de la maza

y asegure la pieza en el mandril para tornear la maza y el hombro al tamaño

indicado. Después de esto, cambie a un mandril de tres quijadas para

sujetar la maza labrada con objeto de rectificar el dorso de la placa de

extremo, a fin de que quede paralelo con el frente.