|

Estás leyendo parte de la revista de Marzo de 1960

|

Recomienda este artículo a un amigo

|

|

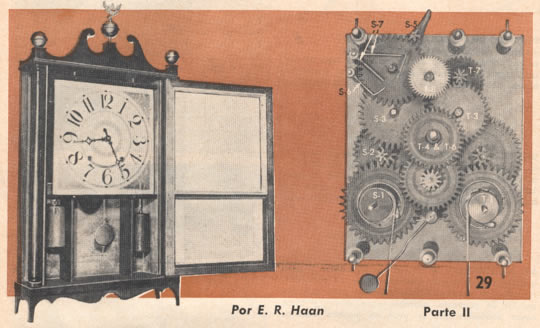

Reloj Colonial con Piezas De Madera - Parte II |

click en la imagen para verla más clara y grande.

|

| Ilustración y detalles del reloj original por cortesía

del Museo de Ciencia e Industria de Chicago |

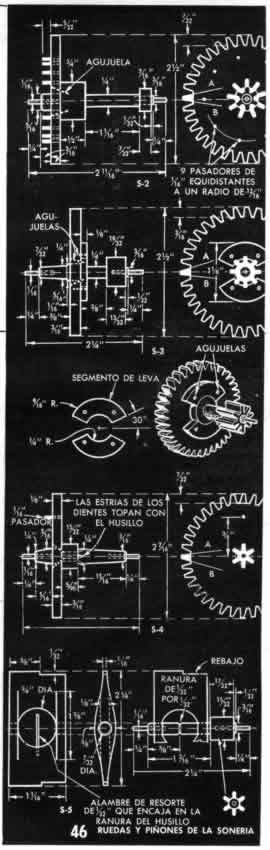

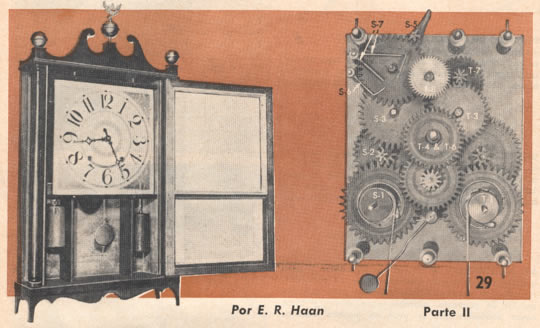

EN LA PRIMERA PARTE, publicado el mes pasado, se trató

detalladamente sobre la construcción de la caja de columnas y volutas,

como también de las platinas en las cuales se monta el mecanismo

de piezas de madera, cuya duración de marcha es de 30 horas. Ahora,

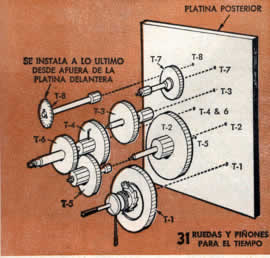

se halla usted listo para hacer e instalar los sistemas de engranajes. Hay

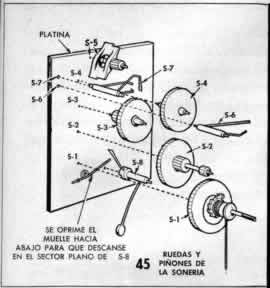

dos sistemas: el de tiempo, para marcar las horas, Fig. 31, y el de la sonería,

Fig. 45. Se muestran ambos sistemas en su posición respectiva, en

la Fig. 29. Para tomar esta foto se sacaron la platina delantera y la rueda

reguladora de toques. Puede verse en la Fig. 45 que el sistema del tiempo

incluye, además de las ruedas y piñones, los seguros S-6 y

S-7, y el golpeador, S-8. Los seguros S-6 y S-7 se muestran en detalle en

la Fig. 35, y el golpeador aparece en la Fig. 36.

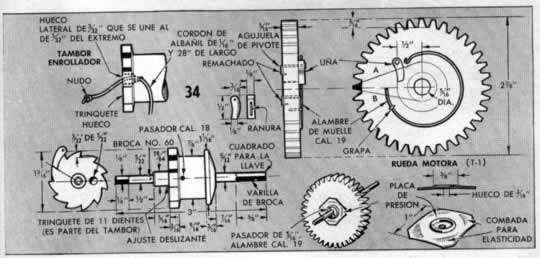

Excepto por la rueda de escape, que se hace de latón duro, todas

las ruedas de los engranajes son de cerezo negro aserrado por cuartos. Las

ruedas se tornean y endentan separadamente y, luego, se montan en los husillos,

de los cuales los piñones son parte integrante. Todas las ruedas,

excepto T-1, T-4, T-5 y S-1 se fijan con cola y agujuelas. Estas cuatro

ruedas deben hal1arse libres a fin de girar en los husillos. Si bien la

mayor parte de los husillos del modelo se hicieron de madera de laurel,

puede utilizarse arce duro, boj, o madera de limonero. Los pasadores, de

1/16", que se introducen en los extremos de los husillos, se cortan

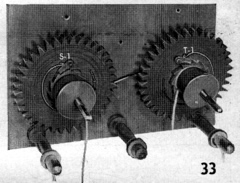

de varilla para brocas. Las ruedas motoras o mayores, Figs. 33 y 34, giran

libremente en los tambores enrolladores, Fig. 34. Las ruedas T-1 y S-1,

Figs. 30 y 33, tienen el mismo tamaño y número de dientes,

pero se diferencian en que una es para girar hacia la izquierda y la otra,

hacia la derecha, y lo mismo ocurre con sus respectivos trinquetes, Figs.

33 y 34. |

click en la imagen para verla más clara y grande.

|

click en la imagen para verla más clara y grande.

|

click en la imagen para verla más clara y grande.

|

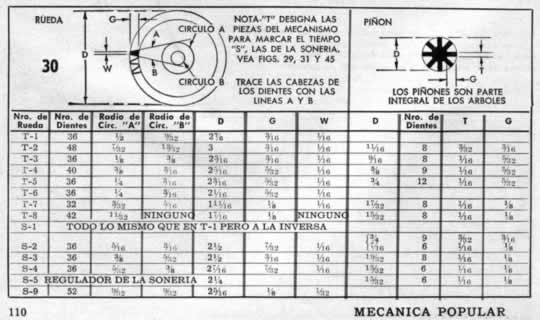

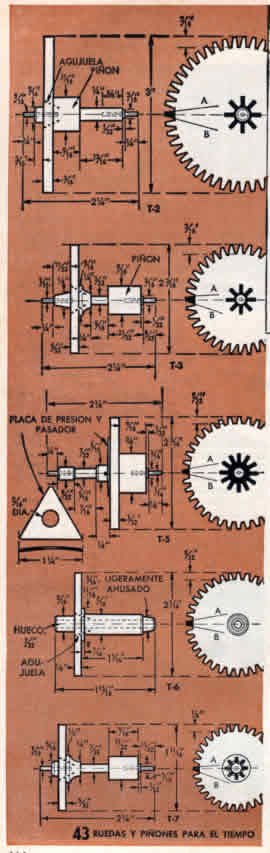

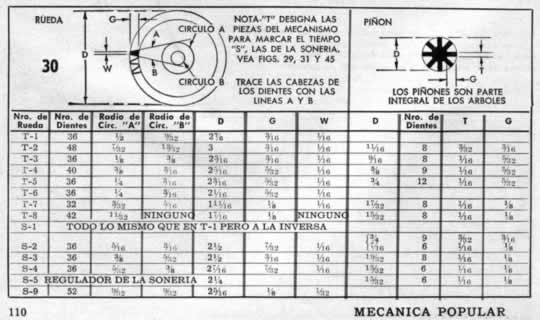

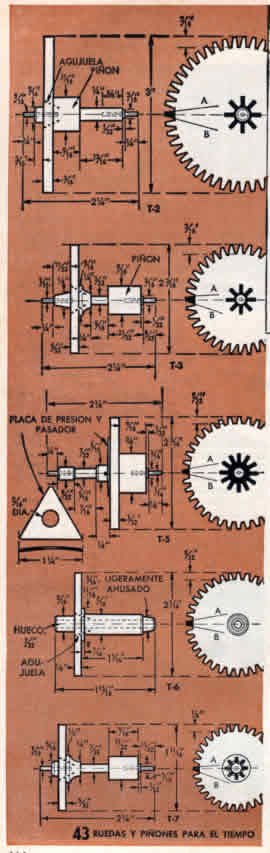

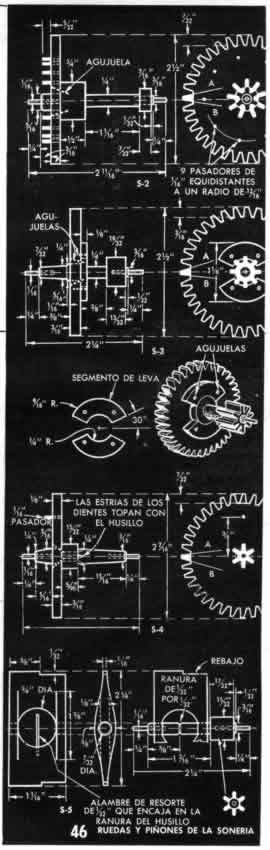

| La tabla, Fig. 30, presenta las especificaciones

necesarias para hacer las ruedas y piñones de los mecanismos del

tiempo y de la sonería. Puede observarse que cada rueda está

identificada por las letras T y S (tiempo y sonería) seguidas de

un número. Las líneas tangentes A y B, Fig. 30, trazan las

cabezas de los dientes desde los círculos A y B. Tome nota, también,

que las líneas A y B aparecen en los dibujos en detalle de las ruedas

de engranaje. Algo más que debe considerarse, antes de hacer los

piñones, es lo siguiente: En la Fig. 30, se muestra el piñón

en su forma básica o perfil inicial. Si bien las ruedas dentadas

pueden engranar y funcionar con los piñones, cuando éstos

se hallan tan sólo en su forma básica, es posible reducir

considerablemente la fricción del mecanismo si se da el acabado a

los dientes, de modo que tengan un perfil en forma de pera. Esto se hace

pasando ligeramente, unas cuantas veces, una lima redonda de grano suave,

después de haber labrado los contornos generales. El grosor de los

dientes en bruto debe ser ligeramente mayor que la medida final T, Fig.

30, a fin de que haya el margen necesario para darles la forma definitiva. |

click en la imagen para verla más clara y grande.

|

click en la imagen para verla más clara y grande.

|

click en la imagen para verla más clara y grande.

|

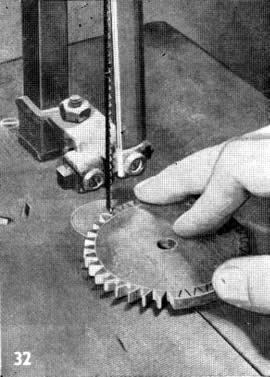

Son planas las cabezas de los dientes de todas

las ruedas. Es muy importante que las cabezas de los dientes se tracen y

corten a los ángulos indicados. El corte inicial de las cabezas de

los dientes de todas las ruedas grandes se hace con facilidad y rapidez

en una sierra de banda, Fig. 32. Emplee una hoja de 1/8", y tenga cuidado

de mantener el filo dentado de la hoja hacia el lado del material que se

va a eliminar. Cuando se haga el corte básico de las ruedas pequeñas,

es preferible usar una sierra caladora provista de una hoja especial para

hacer adornos complicados.

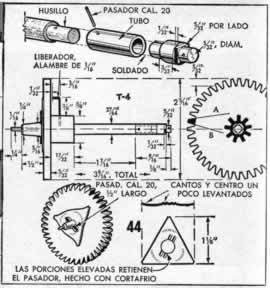

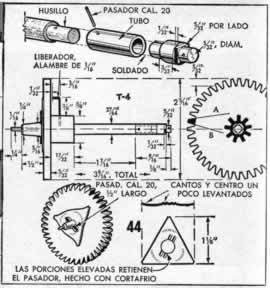

Antes de tornear los husillos y montar las ruedas, es necesario aclarar

ciertos detalles concernientes al ensamble. La rueda del minutero, T-4,

en la Fig. 44, y la rueda T-5, en la Fig. 43, giran libremente en los husillos,

y se sostienen por medio de placas triangulares de presión que se

hacen e instalan como se muestra en los detalles inferiores de la Fig. 44.

La rueda del horario, T-6, en la Fig. 43, va montada en un husillo hueco

que encaja en el ensamble T-4, Fig. 44, donde se montan las manecillas.

Mediante esta disposición, la rueda del horario y la del minutero

pueden girar a diferentes velocidades. El liberador de alambre, en el piñón

T-4, Fig. 44, pone en libertad los seguros que gobiernan la sucesión

de los toques, y constituye la única conexión entre el sistema

del tiempo y la sonería.

|

click en la imagen para verla más clara y grande.

|

click en la imagen para verla más clara y grande.

|

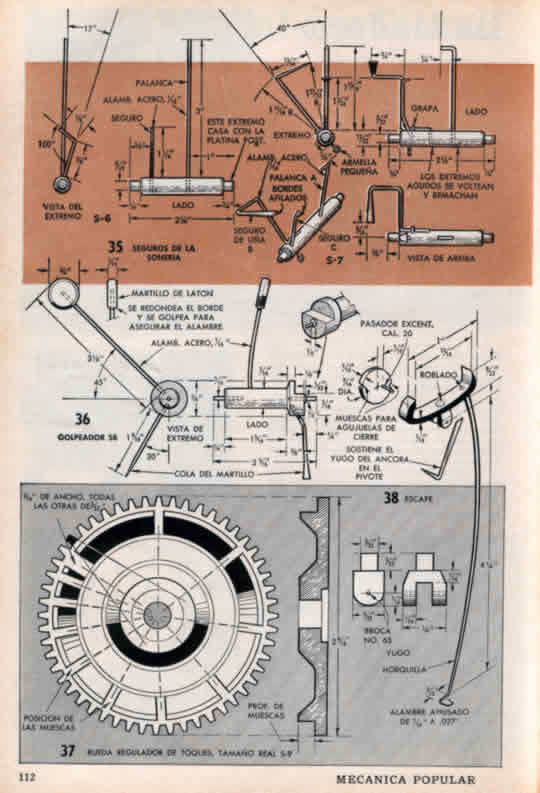

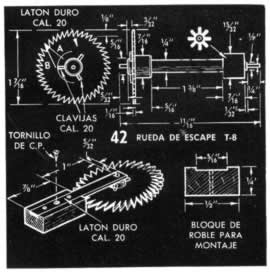

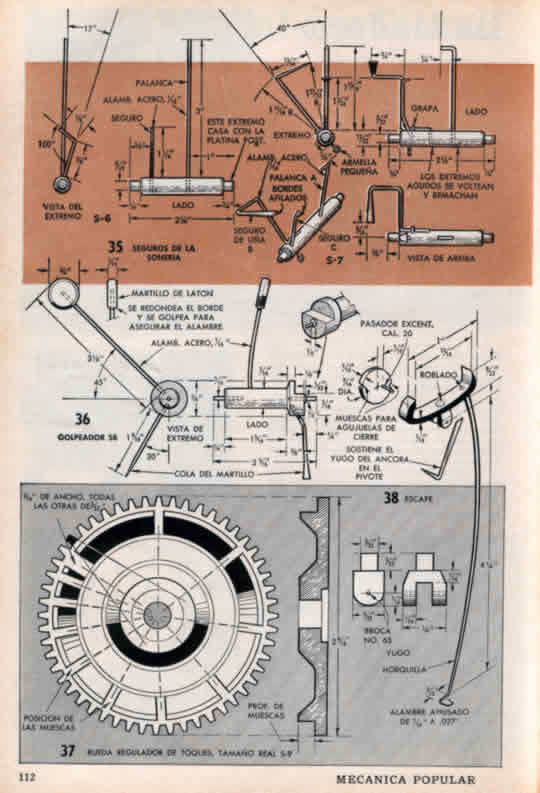

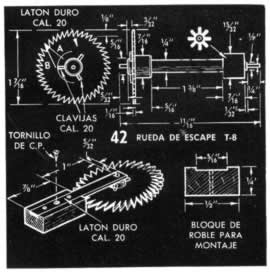

| La rueda de escape, Fig. 42, y la rueda reguladora de toques,

Fig. 37, exigen cuidado especial tanto al hacer el trazo como en el labrado

de los dientes. En la figura 37, se muestra, en tamaño natural, la

rueda reguladora de toques. Observe especialmente el perfil de la rueda

en la vista seccional, como también la posición de las muescas

en el borde saliente. Cuando se arma la sonería, y se halla en la

posición de cierre, la proyección plana del seguro B, pieza

S-7, Fig. 35, encaja en una de las muescas. Cuando se pone en completa libertad

el sistema de la sonería, mediante el liberador de alambre en la

pieza T-4, Fig. 44, el seguro B, pieza S-7 de la Fig. 35, se aparta de la

muesca de la rueda reguladora de toques. Esto libera el sistema de la sonería

y empieza a funcionar. La distancia que hay entre las muescas del borde

saliente de la rueda de toques, determina el número de golpes que

se van a dar. La rueda reguladora de toques se halla propulsada por el piñón

del extremo, en el ensamble S-2, Fig. 46. Los pasadores equidistantes que

hay en la rueda S-2 entran en contacto con la cola del martillo del golpeador

S-8, Fig. 36, cuando las piezas del sistema de la sonería se hallan

en posición de funcionar. Le recomendamos hacer la rueda reguladora

de toques de un trozo de madera selecta de cerezo, y tenga cuidado de limar

las muescas a una profundidad ya un ancho uniformes. Debe tomarse nota que

las líneas para trazar las cabezas de los dientes son tangentes a

uno de los círculos concéntricos. |

Antes de limar los dientes de la rueda de escape, pieza T-8,

Fig. 42, es necesario efectuar la penosa tarea de trazar las cabezas. Los

dientes deben estar espaciados con suma exactitud, pues, de lo contrario,

las uñas del ensamble del escape, Fig. 38, no se encastrarán

y desencastrarán debidamente. Haga las líneas A y B con un

punzón de trazar bien aguzado a fin de que las marcas sean claras.

Describa un círculo para indicar la profundidad de los dientes. Lo

mejor para labrar los dientes en la forma requerida, es una lima de aguja

(provista de mango) en forma de cuchillo. Debe conseguirse que todos los

dientes tengan punta aguda y que su altura sea uniforme. Al montar la rueda,

hay que acuñarla firmemente contra el hombro del husillo, mediante

tres pasadores cuyos extremos penetren en los agujeros equidistantes que

se abren en el cubo del husillo. Dichos pasadores casan también en

unas endentaduras que se hacen en la rueda con un pequeño cortafrío,

lo cual evita que la rueda gire en el husillo.

El escape, Fig. 38, consta del balancín con uñas, del yugo,

y de la horquilla de alambre. Existe en el mercado este ensamble completo,

o tal vez sea posible obtenerlo de un viejo mecanismo de reloj. En todo

caso, será necesario adaptar una nueva horquilla de alambre, que

tenga la longitud adecuada. Si usted hace el balancín, emplee acero

de herramientas; obtenga, con una lima, la forma indicada, y consiga el

acabado de las uñas con una piedra de afilar, de grano fino, y luego

endurézcalas. Una vez hecho esto último, vuelva a usar la

piedra de afilar a fin de estar seguro que los bordes que van a ponerse

en contacto con la rueda de escape presenten una suavidad de vidrio.

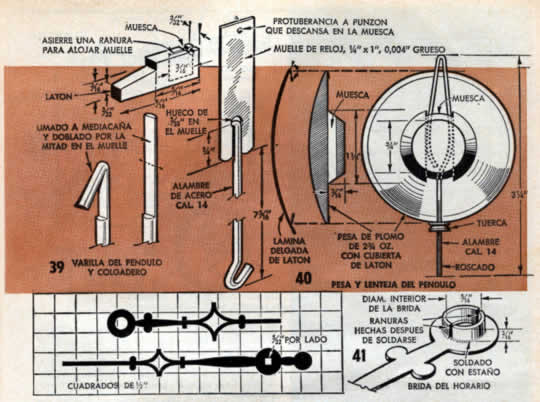

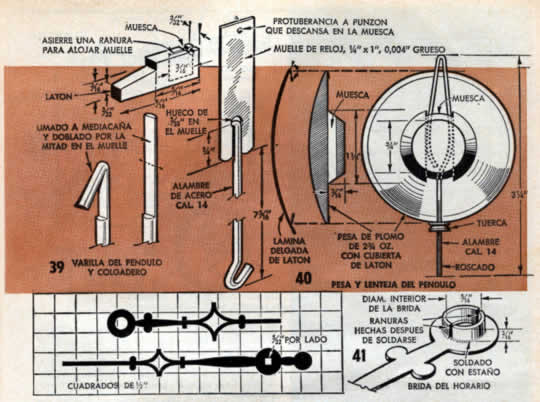

La varilla del péndulo, Fig.39, la pesa del péndulo (que consiste

en el conjunto de la pesa de plomo y la cubierta de latón) y el alambre

de la lenteja, Fig. 40, pueden obtenerse listos para usarse. La pesa del

reloj que sirve de modelo tiene 2 1/8" de diámetro, y, en caso

de comprarse, deben especificarse su peso y diámetro.

El colgadero del péndulo, que se muestra en el detalle superior de

la izquierda, Fig. 39, puede hacerlo de latón, usted mismo. Encaja

en una muesca que se hace en la platina delantera. La situación del

colgadero se muestra en la plantilla de las platinas que apareció

en la Parte I.

También pueden adquirirse un minutero y un horario similares a los

que se detallan en la Fig. 41. Es posible que se requiera adaptar estas

manecillas, antes de instalarlas.

Los seguros de la sonería, piezas S-6 y S-7 de la Fig. 35, y el golpeador,

pieza S-8 de la Fig. 36, son fáciles de hacer. Para los husillos

torneados, utilice la misma madera dura que usó en los husillos de

los piñones correspondientes a los sistemas del tiempo y de la sonería.

Las últimas piezas que quedan por hacer son el regulador de la sonería,

pieza S-5, Fig. 36, y los segmentos de la leva, los cuales se colocan en

una de las caras de la rueda de engranaje, S-3, en la Fig. 46, y se sujetan

con cola y agujuelas, según se indica. El regulador de la sonería

se hace de madera blanda, tal como tilo, y se asegura en su husillo por

medio de un trozo de alambre de resorte, el cual encaja en una muesca hecha

en el husillo cuando se tornea. Tome nota que el husillo del regulador de

la sonería porta un piñón, el cual, en el ensamble,

es propulsado por la rueda S-4, Fig. 46. Este regulador tiene por objeto

gobernar la velocidad del sistema de la sonería.

El pasador que hay en una de las caras la rueda de engranaje S-4, Fig. 46,

establece contacto con el seguro C de la pieza S-7, Fig. 35, cuando la sonería

no funciona. Después de haberse efectuado una serie de toques, y

cuando el seguro B, pieza S- 7, Fig. 35, ingresa en una de las muescas de

la rueda reguladora de toques, el seguro C desciende a una posición

en línea con el recorrido que hace el pasador al girar la rueda S-4.

En esta posición, el seguro C engancha el pasador y detiene el movimiento

de la sonería.

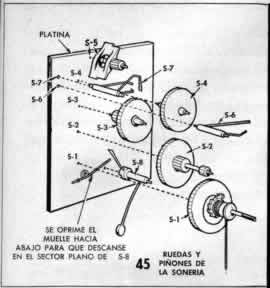

Al armar el mecanismo, monte las ruedas de ambos sistemas en la platina

trasera, como se muestra en la Fig. 29, incluyendo los seguros S-6 y S-7,

como también el golpeador S-8, Al armar los seguros, la palanca de

S-6 debe ir bajo la palanca A de la pieza S-7. Al colocar el golpeador,

S-8, el muelle de rechazo se tira hacia abajo para que haga contacto con

el sector plano del husillo del golpeador. Vea la Fig. 36 y la nota de la

Fig. 45. A continuación, coloque la platina delantera sobre las columnas

de arriba y haga penetrar los husillos en los bujes. Unos pasadores pequeños

de madera, que pasan por los agujeros de los extremos con resalto de las

columnas, sostienen debidamente la platina. Instale el mecanismo en la caja

y coloque la esfera, el péndulo y las manecillas, y fije a las pesas

los cordones de los tambores enrolladores. A todas las superficies expuestas

de la caja, de caoba, se les da un acabado del tono natural de la madera,

empleando tapaporos, sellador y dos manos de barniz mate. |

| Fuente: Revista Mecánica Popular - Volumen 26 - Marzo

de 1960 - Número 3 |

|

|